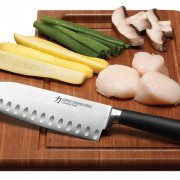

Виды кухонных ножей

Содержание:

- Техника трюка «Бросок защёлки»

- Материал клинка и форма лезвия ножа

- Как закалить сталь для ножа

- См. также

- Лечебные, съедобные и ядовитые растения, травы и грибы Ставропольского края — Список

- Неолимпийские дисциплины

- Примечания

- Общая структура армии США

- Токарный режущий инструмент

- Основные правила выбора угла заточки ножа

- Минометная система AMS (Великобритания/США)

- Работа мусатом

- Астрофитум (Astrophytum)

- От чего зависит острота ножа

- Оценка проекта

- Геометрия кухонных ножей японских и европейских брендов

- Складные тактические ножи — как они появились?

- Выбор стали для закалки ножа

- Угол заточки в зависимости от вида металла

- Под каким углом затачивать ножи, в зависимости от назначения

- Техника трюка «Бросок защёлки»

Техника трюка «Бросок защёлки»

Материал клинка и форма лезвия ножа

Основными материалами для изготовления клинка служат металлические сплавы. Метод их изготовления может быть разным, от ковки до штамповки, объединяет их одно — металл. Металл клинка обладает твердостью, кроме того он должен быть упругим, чтобы не сломать лезвие ножа при небольшом перекосе.

Также в характеристиках металла важное значение имеет износостойкость, или склонность к удержания заточки. В тоже время излишняя хрупкость клинка, которая отмечается при повышенной твердости, часто приводит к выкрашиванию части режущей кромки при ударе

Чаще всего для изготовления ножей используют:

- углеродистые стали, он обладают высокими прочностными характеристиками, сравнительно дешевы, но в тоже время склонны к коррозии;

- легированные стали, с добавлением упрочняющих и придающих упругость добавок, в этом случае металл обходится чуть дороже, но зато легирующие добавки увеличивают прочностные характеристики и устойчивость к появлению ржавчины;

- булатные и дамасские стали, металлы особого сорта, полученные в ходе плавки или ковки, отличаются повышенными характеристиками твердости, упругости и стойкости к затуплению, в тоже время зачастую имеют высокую стоимость;

- титановые и циркониевые сплавы, достаточно дорогие металлы, имеющие превосходные эксплуатационные характеристики, устойчивость к появлению коррозии, но в тоже время малораспространенные ввиду своей стоимости;

- ножи из углеродистой стали покрытые различными напылениями, фактически представляющие собой металлические пластины обычных эксплуатационных параметров, с завышенной, за счет покрытия, стоимостью.

Кроме твердости металла необходимо учитывать и изначально имеющуюся на клинке форму режущей части. Современные ножи могут иметь такие сечения:

- клиновидная, наиболее распространенная на отечественных ножах, в этом случае кромка лезвия представляет собой симметричный треугольник;

- бритвенная, боковые стороны треугольника имеют вогнутую форму, это позволяет держать заточку в 15-20 градусов;

- стамесочная, распространенная на изделиях японских мастеров, в этом случае клинок заточен только с одной стороны, вторая сторона полностью плоская;

- рубящая, иногда называемая китайской, пришедшее из Японии сечение с выпуклыми гранями клина, этот вид заточки позволяет долго сохранять форму режущей кромки при рубящих ударах.

В зависимости от твердости стали и формы сечения клинка и подбирается угол граней. Кроме указанных существуют и другие виды заточки ножей, но они менее распространены.

Стоит отметить, что, несмотря на существующую таблицу углов заточки, он подбирается человеком самостоятельно, для наиболее удобной эксплуатации клинка.

Как закалить сталь для ножа

Выбрав качественную сталь, дело остается за малым, но не менее важным – правильно осуществить термообработку металла.

Приступая к изготовлению ножа в домашних условиях, следует знать основные моменты и правила того, как закалить сталь для ножа, соблюдая которые удастся достичь максимального результата.

Процедура закаливания – обязательный этап при изготовлении изделия. Приступать к нему следует после того, как клинку задали нужную форму в процессе отжига. Эта манипуляция призвана снизить твердость детали для того, чтобы можно было следовать наброску будущего лезвия. Однако нож должен быть не только красивым, но и твердым, прочным, если им предполагается пользоваться. Вот здесь и приходит на помощь закалка металла для ножа.

Данная процедура начинается с доведения нужных образцов до необходимой температуры. Как уже было сказано, температура зависит от вида и марки стали, но в среднем можно назвать цифру в 700°С. Прогревание следует делать равномерно по всей длине изделия. Неравномерное прогревание, наравне с резким охлаждением, может спровоцировать различные дефекты, вызвать коробление стали. Узнать, прогрелась ли поверхность до нужной температуры, и можно ли ее вынимать для выполнения следующего этапа, подскажет цвет стали.

Вишнево-красный и алый цвет металла скажут о приобретении температуры, значением от 730 до 800°С. Приближение к светлым оттенкам желтого говорит о том, что градус «зашкалил» за отметку в 1100°С. При белом цвете произошел явный перекал, так как он показывает значение выше 1300°С.

Если деталь перекалить, то она будет безнадежно испорчена (приобретет необратимую хрупкость и ломкость, может просто рассыпаться) и придется начинать все с начала. Если недокалить сталь, то изделие окажется мягким, будет легко гнуться, но в этом случае, если правильно повторить процедуру, все можно исправить. Такая закалка увеличит твердость детали в 3 – 4 раза.

После того, как металлический клинок был закален, он становится очень твердым, но в то же время хрупким. Это для ножа ситуация недопустимая. Поэтому и существует следующий этап, направленный на возвращение клинку прочности (которую многие называют приоритетным качеством в ножах) – отпуск.

Он представляет собой повторное нагревание металла с последующим медленным остыванием. Это может быть как естественный процесс (остывание на воздухе), так и окунание в воду, в закалочные масла (это зависит от вида, марки, формы стали). В некоторых случаях используют технологию попеременного окунания в разные среды: и воды, и масла. При этом чистая вода не подойдет (может спровоцировать трещины), следует добавить в нее соль, к примеру. Эта манипуляция вернет детали не только прочность, но и вязкость, снимет внутреннее напряжение в сплаве.

Для отпуска изделие нужно вновь закалить, но теперь уже не до критической температуры, а до той, которая подходит для конкретного изделия. Отпуск бывает 3 видов:

- низкотемпературный – нагрев до 250°С, что придаст детали хорошую износостойкость, однако сделает его непригодным для сильных силовых нагрузок. По сути, идеальный вариант для клинка ножа;

- среднетемпературный – температура колеблется от 350 до 500°С. Это вариант для штампов, пружин;

- высокотемпературный – от 500 до 680°С. Так нагревают детали, которые подвергаются ударным нагрузкам (валы).

Температуру вновь покажет само изделие за счет цвета побежалости (для ножа оптимально – светло-желтый). Это происходит из-за формирования окисной пленки, которую нужно счищать. После очистки от продуктов закаливания можно производить сам отпуск. В жидкости это займет пару секунд. На воздухе – пару часов.

См. также

Лечебные, съедобные и ядовитые растения, травы и грибы Ставропольского края — Список

Неолимпийские дисциплины

Примечания

- Часто употребляемое выражение. Не имеет прямого отношения к возрасту, а определяет лишь место в ряду спектральных классов.

- Zeilik, Michael A. Introductory Astronomy & Astrophysics. — 4th Ed. — Saunders College Publishing, 1998. — P. 321–322. — ISBN 0-03-006228-4.

- , p. 142

- , p. 114

Общая структура армии США

Армия США официально была основана в июне 1775 года соответствующим решением конгресса. В ее задачи входила, прежде всего, оборона молодого государства, только что получившего свою независимость.

С тех пор многое изменилось и сегодня армия США в большей степени нацелена на решение международных задач с проведением военных конфликтов на территории других стран. Это в значительной степени отразилось на изменении состава современных вооруженных сил США, включающих в себя многие самостоятельные виды вооруженных сил:

- сухопутные войска;

- корпус морской пехоты (КМП);

- военно-воздушные силы;

- военно-морские силы;

- береговая охрана.

Кроме береговой охраны, все военные подразделения непосредственно подчиняются министру обороны США. Само министерство обороны в мирный час подчиняется агентству национальной безопасности, однако в период объявления в стране военного положения снова переподчиняется министру обороны.

В американской армии принята контактная система набора военнослужащих, комплектование происходит в добровольном порядке. На армейскую службу принимаются граждане, имеющие американское гражданство либо проживающие в стране на постоянной основе, либо располагающие видом на жительство и обладающие образованием не ниже среднего.

Минимальный возраст для поступления на военную службу в армию США установлен в 18 лет. Однако при наличии родительского согласия можно поступить на службу и в 17 лет.

Особенностью армии США является необычный офицерский статус военнослужащих для некоторых званий. На протяжении двухсот лет профессиональными военными в американской армии могли быть только офицерские кадры.

Однако участие армии США во вьетнамской войне вскрыло много недостатков в данной системе. Учтя причины своего поражения, руководство страны в начале семидесятых годов прошлого века провело реформирование всех вооруженных сил. В результате статус профессиональных военнослужащих получил весь сержантский состав и уорент-офицеры.

Рядовой состав армии США выглядит следующим образом:

- капрал;

- специалист;

- рядовой 1-го класса;

- рядовой;

- рядовой-рекрут.

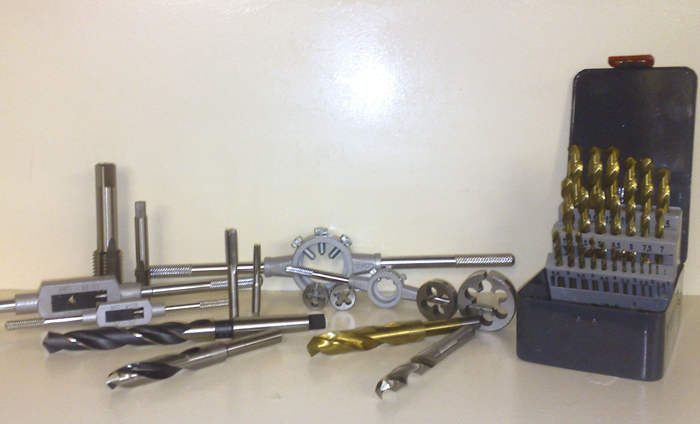

Токарный режущий инструмент

Помимо резцов для работы на токарном станке может понадобиться целый ряд другого металлорежущего инструмента. Его можно считать универсальным, используемым не только на токарных станках, но и в других видах металлорежущего инструмента и оборудования.

Токарю для работы могут понадобиться:

- Метчики – инструмент для подготовки внутренних резьб.

- Плашки – специальные гайки для нарезания стандартных наружных резьб. Как правило, используются однопроходные плашки. Нарезка нестандартных резьб осуществляется резцом.

- Зенкеры – металлорежущий инструмент для финишной, завершающей обработки отверстий и придания им требуемой точности.

- Сверла – инструмент для сверления отверстий, также используется в дрелях и сверлильных станках.

Все вышеуказанные виды оснастки могут иметь твердосплавные напайки для работы с прочными сплавами и повышения износостойкости инструмента

Также рекомендуем обратить внимание на съёмные твердосплавные пластины, которые можно устанавливать на резец при выполнении требуемых операций. Вариант использования съёмной режущей части более экономичен

Основные правила выбора угла заточки ножа

Угол заточки ножа выбирается в зависимости от предназначения инструмента, в бытовых условиях принято брать за основу параметр в 30-45 градусов. Но если постоянно использовать только средние значения, то будет уменьшаться срок эксплуатации ножей. Самое главное правило выбора угла заточки ножа – чем меньше этот параметр, тем острее лезвие. Но в таком случае править и повторно точить клинок придется гораздо чаще.

Как измерить

Измерить нужный параметр можно и в бытовых условиях:

С помощью ножниц. Клинок, требующий заточки, устанавливается между 2 полотнами ножниц, транспортиром измеряется угол.

Перед началом процедуры важно убедиться в том, что болт, соединяющий полотна ножниц, плотно закручен

- Линейкой-угольником. Протекает в два этапа. Первый – вставить лезвие между полотнами ножниц, последние приложить к листу бумаги и обвести их карандашом. Второй – на бумаге измерить линейкой-угольником расстояние между нарисованными контурами. Полученные результаты будут искомыми параметрами.

- С использованием доски и парафина. На ровную и твердую поверхность положить доску разделочную (новую) и смазать ее поверхность маслом. Ребро доски смазывается толстым слоем теплого/жидкого парафина. Как только покрытие начинает застывать, в него втыкается лезвие ножа, которое следует заточить.

- После полного застывания парафина нож вытаскивается, делается фотография его «отпечатка». На полученном изображении будет четко виден нужный угол заточки, который можно измерить транспортиром при увеличении фото.

Угол спуска ножа

Выбирать угол спуска ножа чаще всего не требуется, потому что этот параметр задан производителем. Нужен лишь во время процесса по восстановлению остроты лезвия контролировать его. Единственный нюанс, который следует учитывать: чем выше спуск, тем будет острее лезвие, и ножом будет проще резать даже твердые материалы.

Минометная система AMS (Великобритания/США)

Работа мусатом

Мусат — металлический инструмент, предназначенный для правки ножей. Нетрудно вспомнить, как продавцы мясных отделов правили режущую кромку одного ножа об обух другого. Происходило это по причине отсутствия на рабочем месте мусата.

Инструмент исправляет микроскопические изгибы режущей кромки в процессе проведения лезвием по боковой рифленой поверхности. Твердая поверхность мусата обладает небольшим абразивным действием, в результате чего в процессе правки происходит съем незначительного слоя металла ножа.

Перед правкой следует уточнить твердость лезвия ножа. Если она менее 50 HRC, то мусат будет снимать слишком много металла, а нож быстро придет в негодность. Если твердость превышает 60 HRC, то использование мусата может стать бесполезным, ведь при соответствующих механических характеристиках изгибы кромки исправить не удастся.

Существует несколько техник использования мусата. Самая распространенная предполагает следующий алгоритм действий:

- Пятку лезвия установить ближе к гарде на рукояти инструмента.

- Расположить клинок под углом, примерно равным 20°. Поскольку производится лишь правка, лезвие не затачивается, угол можно устанавливать приблизительно.

- Провести всей режущей кромкой (от пятки до кончика лезвия) по ребристой поверхности мусата, одновременно перемещая клинок от гарды.

- Поменять сторону лезвия и повторить манипуляцию.

- Обработать указанным способом лезвие с обеих сторон до восстановления режущих свойств. Обычно для этого достаточно 5−10 повторений.

Не следует торопиться во время работы. Скоростная правка эффектно смотрится в кулинарных шоу, но совершенно не нужна на практике.

Следует учитывать тип применяемого мусата. Современные разновидности, имеющие керамическую поверхность или алмазное напыление, обладают существенным абразивным действием. Такие модели отличаются принципом действия от классического инструмента, они производят одновременный съем металла лезвия. При пользовании такими инструментами следует более точно устанавливать угол наклона лезвия и сократить количество подходов при правке до двух-четырех.

Астрофитум (Astrophytum)

От чего зависит острота ножа

Острота – основная характеристика режущего инструмента. Чем выше ее степень, тем легче нож входит в материал. От чего же зависит эта характеристика?

- Свойств стали. Состав и марка металла напрямую влияют на свойства клинка.

- Особенностей механической обработки детали.

- Температурной обработки в процессе закалки.

- Особенностей сечения и размеров лезвия.

- Качества заточки. Основная характеристика, влияющая на остроту.

Мы видим, что результативное качество ножа зависит от слаженной работы нескольких специалистов. К счастью, современная промышленность выполняет всю эту работу за нас, нам же остается только поддерживать инструмент в рабочем состоянии, что предполагает его своевременную и правильную заточку.

Оценка проекта

Геометрия кухонных ножей японских и европейских брендов

Европейские производители применяют автоматическое производство. Это выгодно с точки зрения расходов, однако при этом страдает геометрия клинка. В сечении режущая кромка выглядит как треугольник с вогнутыми сторонами. Такой нож тоже острый, но недолговечный — угол схождения острия увеличивается еще больше при активной нарезке, с каждым разом требуя все больше усилий со стороны повара. А из-за постоянных правок и заточек клинок быстро выходит из строя и требует замены. Это удобно для производителей, ведь таким образом увеличивается сбыт продукции.

Японские бренды изготавливают ножи по особой технологии. После закалки сталь обрабатывает мастер вручную, обеспечивая режущей кромке идеальную клиновидную форму. С торца режущая кромка выглядит как треугольник с прямыми сторонами. Вкупе с использованием высокоуглеродистой стали, такой подход обеспечивает максимально долгое удержание остроты режущей кромки.

Японцы относятся к ножам с уважением и трепетом. Для них неприемлемо выпускать недоработанные или некачественные экземпляры на рынок. Заботясь об удобстве потребителя, они выпускают меньше клинков, но каждый из них — качественный, прочный и долговечный.

Складные тактические ножи — как они появились?

Самыми первыми широкоизвестными тактическими фолдерами являются ножи швейцарской ]Victorinox. В отличие от большинства складных ножей, которые позиционируются как тактические только их авторами, которые обычно разрабатывают эти ножи исходя из собственных представлений о том, что нужно тем или иным военным, знаменитый «офицерский нож» был разработан исходя из конкретных требований швейцарской армии и принят, как у нас говорят, на вооружение. Этот нож был призван решить максимум бытовых задач солдата, решать которые его, тогда еще боевым ножом, было в принципе возможно, но уж очень неудобно. Здесь хочется отметить, что многопредметные ножи, а вместе с ними и мультитулы, до сих пор пользуются огромной популярностью во многих армиях мира. По утверждению же Дитмара Поля, в Германии существуют силовые структуры, которые в качестве штатного тактического ножа используют мультулы Leatherman, что вероятно, определяется узким кругом задач, для которых им нужны ножи.

Выбор стали для закалки ножа

Сталь представляет собой сплав железа с углеродом и различными примесями. В зависимости от содержания последних компонентов, выделяют такие виды этого металла:

- углеродистая;

- легированная.

Углеродистая сталь содержит не более 2,14 % углерода. Чем его меньше, тем больше пластичность клинка, чем больше, тем тверже и прочнее будет изделие. Такое лезвие хорошо режет, но будет плохо держать заточку, быстрее изнашиваться. Однако не составит труда подобный нож наточить. Металл подвержен коррозии. В качестве плюса можно отметить хорошую способность к сварке. При этом малоуглеродистая сталь не подлежит закалке.

Особенностью данной стали, является низкая красностойкость, которая равна 250°С. При нагревании до более высоких температур (что и происходит во время закалки) она теряет свои свойства, становится хрупкой. Именно поэтому, приступив к закалке будущего ножа, следует учитывать, из чего он выполнен и, исходя из этого, выбирать оптимальный режим температур для последующей работы. Для тех, кто хочет сделать нож своими руками, эта сталь станет идеальным вариантом, ведь с ней легко работать.

При закалке углеродистой стали, следует соблюдать определенный температурный режим, дабы металл не покоробился и не потрескался. Для низкого содержания углерода идеально подойдет температура от 727 до 950°С; для высокого (до 2.0 % содержания углерода) – от 680 до 850°С.

Для изготовления ножей в домашних условиях наиболее часто применяется сталь следующих марок:

- от У7 до У16 (подвержены глубокой коррозии, лезвие таких марок стали будет острым и твердым);

- 65Г — идеальный вариант для ножей, предназначенных для рубки, ведь обладает ударной вязкостью. Такое лезвие будет плохо держать заточку и быстро ржаветь;

- О-1 — весьма популярна у знатоков своего дела, что обусловлено приемлемой стоимостью, легкостью в закаливании. Поскольку это высокоуглеродистая сталь, то она еще и очень твердая (до 60 HRC), износостойкая, но ей также страшна коррозия;

- M-2 — ее твердость достигает 66 HRC. Лезвие долго держит заточку, легко ржавеет. Имеет большую, по сравнению с другими, красностойкость;

- 1095 — часто используется для изготовления ножей. Из своей серии именно в этой марке содержится наибольшее количество углерода, благодаря чему такое лезвие будет хорошо точиться, неплохо держать заточку, сохраняя при этом приличную твердость.

Угол заточки в зависимости от вида металла

Под каким углом точить кухонный нож зависит и от свойств материала, из которого изготовлено лезвие.

Углеродистая сталь

Углеродистой сталью называют сплав железа и углерода. Материал отличается прочностью и износостойкостью. Острота режущей кромки сохраняется даже при частом использовании. Однако поврежденную кромку трудно подправить, металл трудно поддается заточке.

Чтобы правильно подобрать угол заточки, нужно знать из какой именно стали сделан клинок:

- низкоуглеродистой — с содержанием углерода от 0,02% до 0,6%;

- высокоуглеродистой — с содержанием углерода от 0,6% до 2,0%.

Чем выше содержание углерода, тем более твердым, прочным, но при этом и более хрупким будет металл.

Клинки из высокоуглеродистой стали обычно имеют углы заточки от 30º и используются для работы с твердыми материалами.

Лезвия из низкоуглеродистого металла затачивают под меньшим углом и используют для разрезания мягких продуктов.

Нержавеющая сталь

Коррозионную стойкость нержавеющей стали придают добавки хрома (12-20 %) и никеля (до 4%).

Недорогие и распространенные аникоррозийные стали, из которых изготовлено большинство кухонных ножей, пластичные, но нетвердые. Лезвия быстро теряют остроту, но легко затачиваются.

В зависимости от назначения лезвия из нержавеющей стали затачивают под углом от 10º и более.

Дамасская сталь

Дамасскую сталь (дамаск) получают чередованием слоев стали с высоким и низким содержанием углерода: заготовки с различным количеством углерода сваривают, затем проковывают.

После закалки высокоуглеродистые слои приобретают твердость, низкоуглеродистые — сохраняют необходимую ударную вязкость (стойкость к динамическим нагрузкам). Материал приобретает свои уникальные свойства: прочность, твердость и пластичность.

При выборе ножа учитывайте недостатки дамасской стали:

- низкую коррозионную стойкость;

- дороговизну.

Из дамаска обычно изготавливают охотничьи, туристические ножи с углом заточки 45º.

Титан

В промышленности практически не используют титан в чистом виде. Более технологичны и прочны его сплавы с алюминием, цирконием, молибденом и ванадием. Мода на бытовые ножи с клинками из титановых сплавов возникла не так давно.

По конструкции они не отличаются от инструмента из привычных сталей и имеют самый распространенный угол заточки лезвия — 25-30º.

«Титановые» ножи привлекают внимание:

- необычной легкостью;

- отличной стойкостью к коррозии;

- инертностью к пищевым продуктам;

- эффектными переливающимися анодированными лезвиями.

Однако режут они не лучше обычной «нержавейки» с посредственной термообработкой и быстро тупятся.

Способы заточки стальных лезвий применимы и для клинков из сплавов титана. Но учитывая дороговизну «титановых» ножей, эту работу лучше доверить профессионалам.

Под каким углом затачивать ножи, в зависимости от назначения

Заточка ножей под различными углами возможна с применением только профессионального инструмента: станков или вручную на камнях. Бытовые точилки, которые во множестве предлагаются в магазинах, настроены в подавляющем большинстве на 35-40º.

Кухонные ножи

Как правило, бытовые точилки обеспечивают угол заточки 40-45º, к тому же, они снимают слишком много металла. Если необходимо получить другой угол режущей кромки, нужно воспользоваться абразивным бруском.

| Иллюстрация | Описание действия |

| ФОТО: kitchendecorium.ru | На точильный камень наносится немного воды. Затем его рекомендуется протереть губкой с каплей моющего средства для посуды |

| ФОТО: kitchendecorium.ru | Выставляем угол заточки по лекалу, в соответствии с таблицей, предоставленной ранее. Запоминаем положение клинка и во время работы стараемся его не изменять |

| ФОТО: kitchendecorium.ru | Клинок затачивается плавными движениями без излишнего давления. Движение поступательное, лезвием от себя, от рукояти к острию клинка, как указано на иллюстрации |

| ФОТО: kitchendecorium.ru | На режущей кромке образуются заусенцы, которые нужно убрать при помощи мусата |

| ФОТО: kitchendecorium.ru | Правка выполняется поступательными движениями мусата с двух сторон лезвия |

Охотничьи ножи

Охотничьи ножи рекомендуется точить при помощи специальных заточных механических станков. Инструкция на примере модели.

ФОТО: tsprof.comВнешний вид профессионального точильного станка модель Blitz

| Иллюстрация | Описание действия |

| ФОТО: YouTube.com | Устанавливаем в зажим точильный камень |

| ФОТО: YouTube.com | На компенсирующем механизме выставляем значение, равное толщине абразивного бруска |

| ФОТО: YouTube.com | Добавляем масло в специальное отверстие |

| ФОТО: YouTube.com | Устанавливаем нож на рамочном креплении |

| ФОТО: YouTube.com | Выставляем угол. На данной модели рабочий диапазон угла заточки 16-50º |

| ФОТО: YouTube.com | Возвратно-поступательными движениями затачиваем лезвие клинка |